��������

�̳뺣�̼�

���뿵��

�������� ���

����� 3D���������� ��ü�� �����ϰ� ���� ���� �ִ� �Ը� �ΰ� ��� ���� |

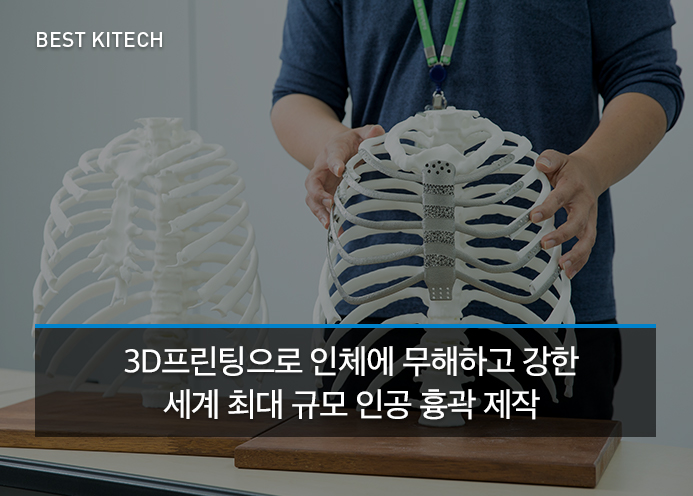

# ����å���� | �ѱ������������� ������������ �������������� ����� ����

���������� ��Ʈ��(Gartnet)�� ������ 12�� ����Ʈ�� 2018 ����'���� 2021�� �ܰ��ǻ� �� 25%�� ���� �ùķ��̼ǿ� 3D������ ������ Ȱ���� ���̶� �����ߴ�. ������ ����ȭ�ǰ� �ִ� ��� ���� 3D������ ������ �̱��� ���� �ռ��� �Ϻ�, ����, �߱��� �߰��ϰ� �ִ� �����̴�. �̷��� ��� ������������ �������������� ����� ���� ���� 3D�������� Ȱ���� ���� �ִ� ũ���� �ΰ� ����� �����ϰ�, �߾Ӵ��б������� ���� ȯ�ڿ��� �̽��� ȭ����.

��

3D������, ����� �Ѿ� ������ �츮��

3D������ ����� �Ƿ��� �о߿��� �ΰ� ��, �ΰ� ����, �Ǽ�, ġ���� �긴�� ������ Ȱ��ǰ� �ִ�. ���� ������ ������ �����ϴٴ� ������ ���� �������� �о߿� ������ ����ȴ�.

3D������ �ΰ� ���� ��Ḧ ������ �״� ������� ������ ��ü ��е� ������ �����ϴ�. ���� ��ǰ���� ������ �����ϰ� ���ݵ� ���� �� �ִ�. ����� ������ �̲��� �������� �� ���� �ָ�, 3D������ ��������� Ȱ���� �ΰ� ����� �����ߴ�.

�� ������������ �������������� ����� ����, ������ ���ӿ����� ���ѱ�������������

�̹� �ΰ� ����� ���� ������ ȯ���� ������ ���� ���۵Ǿ���. ���� ������ �ʹ� �о� ��� ���Ű� �Ұ���������, ���� ���������δ� ����� �Ұ����� ��Ȳ�̾���. �� ���� ���� �߾Ӵ��б����� ��οܰ� �ں��� ���� ���� ȸ�Ǹ� ���� �ΰ� ����� �����ߴ�. ����� ��������κ��� ��������� ���� 3D������ �Ƿ��� ������� ��Ÿ������ߵ� ������� ���۱��� �Բ� �����ߴ�.

���۵� �ΰ� ����� ���� 28.6��, ���� 17.2���� ȯ���� ���� ���� ��ü�� ���� �� �ִ� ũ���̴�. ���ݱ��� ���۵� �ΰ� ��� ��� ���� ũ��. ������ ���� ���� 10���� ������ �� �ΰ� ����� �̽��ϴ� �������� ����Ǿ���. 3D������ �ΰ� ��� ������ 2014�� �����ο��� ���ʷ� ������ �� ��Ż����, �̱�, ����, �߱��� �̾� ���� ����, ���� 6��°�� �õ��� ���̴�.

��ü�� �����ϰ� ������ ���� ƼŸ�� ���� ���

������ �ΰ� ���� ��ø�Ʈ�� ƼŸ�� ���븦 �̿��� ���۵Ǿ��µ�, �� �����δ� ȯ���� ����ó�� � ������ ���� ��Ȯ�ϰ� ����� ��ƴ�. �� ���簡 ���ſ� ���� �Ŀ� �������� �����ų� ȣ�� ����� ���� �� �ְ�, ���� ������ ����ų ���輺�� �ִ�.

�� ���� ���� �ΰ� ���� ����� �Ϲ� �ݼӺ��� ������ ƼŸ���� �̿��ߴ�. ƼŸ���� ��ü�� ������ �ΰ� ��ũ �� �Ƿ��� ����� �θ� ��������, ��ü ������ ���ϱ� ������ �������� �˷�̴��� �ٳ����� ���� �ձ��� ����� �Դ�.

�� ���� �ִ� �Ը��� ���� ƼŸ�� �ΰ� ��� ���ѱ�������������

���ձ��� �߱ݼ��� �����ϱ� ������ �� �ȿ��� ������ ��Ÿ�� �� �ִٴ� ����� ���������� ����� �Խ��ϴ�. �̹� �ΰ� ����� ��ü�� ������ ���� ƼŸ���� ����ϸ鼭�� �ݼ� �� ȭ�չ��� ���� ������ ������ ������ �������ϴ�.��

�� ������ ƼŸ�� �и��� 3D�������� ���� ���� �ӵ��� �쿴�� ������ ������ �ݺ��ϰ�, ������ ����ü�� 10�� ������ �Ź���ó�� ������ ���� ������ �ܴ��� ������ ������ �� �־��ٰ� �����ߴ�.

�̹� �ΰ� ��� ������ �ָ�� �� �ٸ� ������ ������� ������� �� ��� ũ�Ⱑ ���� ũ�ٴ� ���̴�. �� ���� ���� ���� �ִ� ũ���� �ΰ� ����� ������ �� �־��� ���� 3D������ �������� ���ں� ����� ������ �ݼ� 3D�������� �ִ� �������� ������ �� �־���, �Ŀ� ���� ���� ���� ������ ���ұ� �����̴�.

���� �̹� �ΰ� ����� ��ǻ�� �����Կ��� ���� ȯ�θ� ��Ȯ�� �����Ͽ� ȯ�� ü���� �°� ������ ���������� ����ư�, ���Ե� 190g�ۿ� ���� �ʾ� ȸ���� ������.

�ΰ� �� ����ô�, ���� �������� ���а� ����

2016��� ���� ���� �Ը��� �ΰ����� 3D���������� ����� �̽��ϴ� �� ������ ������ �ִ�. ȯ�ڸ� ���� ������ �ΰ����� ���� ���� 0.5�� ���Ϸ� �ٿ� �����ϰ� �����ߴµ�, ��ÿ��� ���� ƼŸ���� ����ߴ�.

3D������ �ΰ��� �̾� ��� �̽� ������ �����Կ� ���� ���ۿ� ����� ���� ������ ��ü ���Թ� �ô밡 �������� Ȯ�εƴ�. �� ������ �������� �������� �������� �� ���� ���� �������� ȯ�� ������ �ΰ� ���� ������ �����ϴ١���, �̹� �ش� ����� Ȯ���� ���¶�� ������. ���� 2~3�� �� ��������� ���� 3D���������� ���۵� �ΰ� ������ ���ȭ�� ��ȹ�̴�.