본문영역

기업지원 케이스 스터디

내용영역

기업지원성과 사례

현재글 극저온 LNG 연료탱크 달고 친환경 선박시장 쾌속 항해! |

극저온 LNG 연료탱크 달고 친환경 선박시장 쾌속 항해!

한국생산기술연구원 서남본부 동력소재부품연구그룹 김재웅 수석연구원, 표창민 연구원, 가스팩(GASPACK) 김광석 대표이사

좌측부터 가스팩(GASPACK) 김광석 대표이사, 생기원 김재웅 박사, 표창민 연구원

기상이변을 넘어 기후위기의 시대가 왔다. 많은 사람들에게 대기오염의 주범을 물어보면, 흔히 자동차 배기가스를 손꼽는다. 하지만 전 세계의 모든 자동차를 합한 것보다 더 많은 배출가스를 내보내는 운송수단이 있다. 바로 중유나 벙커C유를 연료로 사용하는 ‘중대형 선박’이다. 운행대수는 자동차보다 극히 적지만, 거대한 몸집에 연비도 떨어져 엄청난 양의 대기오염물질을 내뿜는다.

UN 산하기관 ‘국제해사기구(이하 IMO)1)에서는 그 심각성을 인식하고 2020년을 기점으로 선박 배출가스에 관한 환경규제를 강화해 나가고 있다. 그러자 많은 선사들이 LNG를 연료로 사용하는 친환경 선박을 대안으로 삼고 신규 발주를 확대하고 있다. 이 같은 기회를 맞아 한국생산기술연구원(이하 생기원)에서는 액화가스 카고 시스템 전문 엔지니어링 기업 ‘가스팩(GASPACK)’과 손잡고 ‘극저온 LNG연료탱크 제작기술’을 개발·지원해 친환경 선박시장 선도에 나섰다.

친환경 선박의 핵심, 안전한 LNG 연료탱크

IMO 규제 전에 제작된 대부분의 선박은 주로 가격이 저렴한 중유나 벙커C유를 연료로 사용한다. 하지만 이들 연료는 연소 과정에서 자동차보다 수천 배 많은 황산화물을 내뿜는다. 또한 다량의 질소산화물, 미세먼지, 온실가스 등의 환경유해물질도 함께 배출한다. 반면 LNG를 연료로 활용하면, 유해물질 배출량을 기존 대비 약 90% 이상 획기적으로 줄일 수 있다. 뿐만 아니라 LNG가 액화 상태일 경우, 부피가 1/600로 감소하는 특성이 있어 많은 양의 연료를 적은 공간에 효율적으로 저장·운반할 수도 있다.

그런데 대기압 하에서 LNG를 액화시키기 위해서는 –163℃ 이하의 극저온 상태를 유지해야 한다. 이 때문에 연료탱크는 극저온으로 인한 수축 현상에 대응하면서도, 동시에 운행 도중 해상상태 변화로 인해 발생하는 선박의 가속도 및 충격하중에도 견딜 수 있도록 튼튼해야 한다. 따라서 이 조건들을 모두 충족시킬 수 있도록 구조적으로 안전성 높은 탱크 설계가 중요하다. 여기에는 유한요소 해석 기법을 이용한 열·구조적 성능 분석 등이 수반돼며, 전반적인 설계 난이도 역시 높은 편에 속한다.

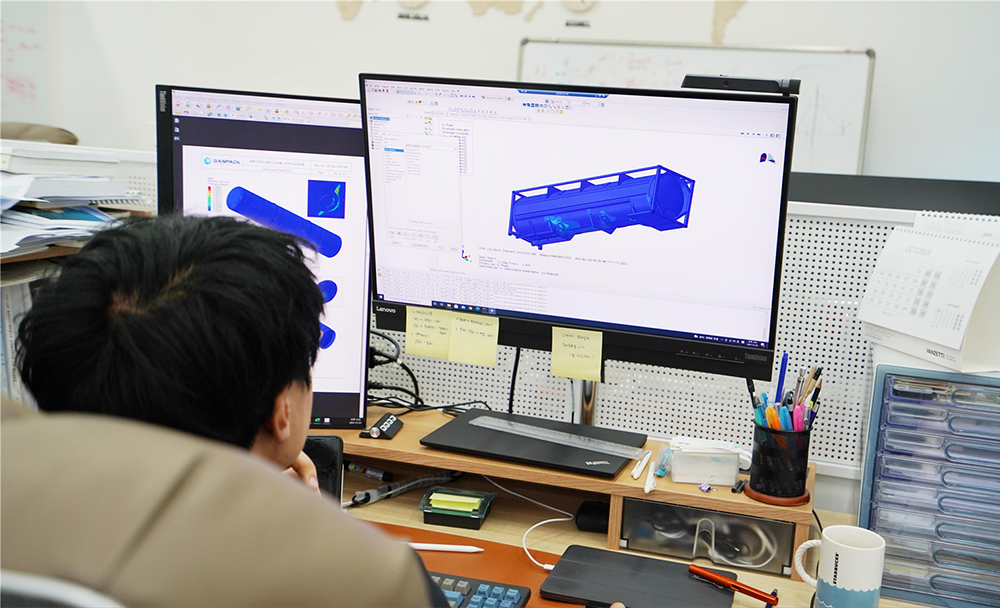

가스팩에서 독자 설계한 LNG 저장 탱크 도면

극저온 연료탱크 제작, 레이저 용접으로 생산성·품질 동시 확보

생기원 파트너기업 ‘가스팩’에서는 독보적인 엔지니어링 기술력을 바탕으로 이 같은 어려움을 극복하고 수송선, 바지선 등 다양한 연안 선박용 LNG 탱크들을 설계했다. 하지만 실제 시제품을 제작하고 그 성능을 검증하는 과정에서 또 다른 어려움에 직면했다. 극저온 탱크 제작에는 IMO 기준에 부합하는 9%니켈강, 고망간강 등 특수소재만 사용해야 해서 생산성 확보가 쉽지 않았던 것이다. 특히 각각의 탱크 조각들을 하나로 이을 때 필요한 용접공정 문제가 가장 심각했다.

가스팩 김광석 대표는 “제작 공정에서 용접이 차지하는 비중은 통상 60% 가량입니다. 그런데 극저온 특수소재의 경우, 기존 선박소재보다 용접이 어려워 생산성 및 품질 저하가 잇따랐죠. 상용화를 위해선 맞춤형 용접기술 개발 및 최적화가 필요했고, 전문기관의 도움이 절실했습니다.”라고 회상했다.

생기원의 9%니켈강 소재 대상 레이저 용접 테스트 장면

보통 조선 분야에서는 수동 용접방법인 ‘FCAW용접’을 주로 사용한다. 이 방법은 열원으로 전기불꽃 ‘아크(ARC)’를 활용해 전기적 특성을 띄게 된다. 그런데 앞서 언급한 9%니켈강의 경우, 소재 자체에 자성이 있어 일직선으로 용접되지 않고 한쪽으로 쏠리는 ‘아크쏠림현상’이 발생하는 문제점이 있었다. 또한 용접부가 모재(母材)보다 강도가 낮고, 값비싼 용접봉이 많이 필요해 경제성도 떨어졌다. 용접부 위치에 따라서는 용접기술자가 자세를 잡기 어렵기도 했다. 이러한 기존 수동용접의 한계를 극복하고자 생기원 동력소재부품연구그룹 김재웅 박사 연구팀은 조선해양 극저온 저장탱크 소재에 차세대 레이저 용접 기법 적용을 시도했다.

김재웅 박사는 “연구중인 레이저 용접 기법은 열원으로 아크 대신 고출력 레이저를 활용하는 자동화 방식입니다. 레이저는 자성에 영향을 받지 않고 직진하려는 특성을 띠기 때문에 아크쏠림현상이 없어 용접불량이 발생하지 않습니다. 또한 용접 자동화를 통해 용접 품질을 높일 수 있고, 용접봉도 소모되지 않아 비용절약까지 가능합니다.”라고 말했다. LNG 탱크 특수소재로 인한 문제점을 잡는 동시에, 생산성과 품질 모두 높일 수 있는 최적의 대안인 셈이다. 생기원 표창민 연구원은 “최근 포스코가 개발한 고망간강 소재에 대해서도 적용 가능하며, 특히 용접 시 발생하는 열 변형을 크게 줄여줘 수정 작업의 필요를 덜어준다.”고 덧붙였다.

물론 레이저 용접 적용 및 최적화 과정이 쉽지만은 않았다. LNG 탱크 수요가 늘어난 지 얼마 되지 않아 연구사례가 적었기 때문이다. 게다가 레이저 출력제어는 물론, 항복강도·인장강도와 같은 각종 용접인자들의 특성을 고려해 최적화하는데도 시행착오가 많았다. 그럼에도 불구하고 생기원과 가스팩은 끈끈한 파트너쉽을 기반으로 각각 설계 및 생산 분야에서 쌓아온 기술력을 유기적으로 접목해 상호 협력을 이어 나갔다.

생기원과 가스팩이 실제 제작한 50m³ 크기의 고망간강 탱크 시제품

그 결과, 연안 선박용 LNG 연료저장 모듈 개발이 불과 3년 만에 순조롭게 완료되어 결실을 맺었다. 공동 연구팀은 최적 설계도를 바탕으로 50m³ 크기의 고망간강 탱크 시제품도 실제로 제작해냈다. 해당 시제품은 극저온 시험에서 성능 검증을 통과해 선급 인증까지 확보한 상태다. 즉 상용화 기반이 세워진 것이다. 아울러 연구팀의 극저온 소재 용접기술이 국외 SCI 저널 10건에 게재되는 한편, 조선분야 대기업을 포함한 5개 기업에 기술이전하는 성과도 있었다.

조선해양산업의 친환경화 미래를 준비하다.

최근 IMO 환경규제에 이산화탄소가 포함되면서 향후 LNG 사용도 제한될 가능성이 높아지는 추세다. 그 대안으로 주목받는 미래 연료로는 액체수소와 암모니아가 있다. 특히 액체수소는 연소 시 물이 배출되기 때문에 친환경에 가장 가깝다. 그러나 액화점이 LNG보다 훨씬 더 낮은 –253℃이기 때문에 이를 안전하게 저장할 수 있는 후속 기술개발이 필요하다.

가스팩에 레이저 자동용접 기술을 지원한 생기원 김재웅 박사

김재웅 박사는 “동남본부 김성환 박사팀과 수소의 취성2)을 극복할 수 있는 최적 소재를 분석하고, 용접부 신뢰성도 확보할 수 있는 기술개발도 수행하고 있습니다. 액체수소 탱크의 최적 용접조건 도출과 검증이 목표입니다. 한편 가스팩은 단열 시스템을 포함한 액체수소 저장탱크의 기본·상세 설계를 완성하고 선급 승인을 맡고 있습니다.”면서 향후 비전도 내비쳤다. 내년도에는 관련 시제품을 제작해 작업성과 경제성을 고려한 최적 설계안을 도출할 계획이라고 한다.

세계 1위 조선해양산업의 친환경화를 위해, 다양한 차세대 극저온 연료탱크 연구개발에 힘쓰고 있는 생기원과 가스팩의 지속가능한 발전을 기대해본다.

1) 국제해사기구(IMO, International Maritime Organization) : 선박의 항로, 교통 규칙, 항만시설 등을 국제적으로 통일하기 위해 설치된 유엔 전문기구

2) 취성 : 물체가 연성을 갖지 않고 파괴되는 성질